Tiempo de configuración del accesorio acortado a la mitad

El tiempo de configuración del accesorio se acortó a la mitad con el cambio sin herramientas

Cambio de accesorios más rápido y más fácil de sostener múltiples piezas de trabajo

SpanClamp Cuarto de vueltas se utilizan para

Nuestro equipo de producción de moldes fabrica cajas y fundas para nuestros productos con

máquinas de moldeo por inyección.

El robot extractor saca los productos de posmoldeo y los transporta

lejos de la máquina de inyección. Luego cortamos las rebabas de resina en la parte posterior de la inyección

Productos moldeados por una pinza.

Tenemos 15 máquinas de inyección en nuestra planta:

-

4 se utilizan como máquinas dedicadas

-

11 se utilizan como máquinas de uso general para fabricar una amplia variedad de

Productos en pequeñas cantidades.

En cuanto a las máquinas de uso general, el cambio de molde es necesario dependiendo de un

Producto a formar. Para algunas de las máquinas, cambiamos el molde más de 50

veces por mes Además, la posición de las rebabas es diferente producto por producto,

por lo que se necesita un cambio de pinza y su posición en cada cambio de molde.

Anteriormente, utilizamos las unidades de pinza de uso general para todos nuestros productos, pero una gran

Se dedicó mucho tiempo a aflojar los tornillos, cambiar las pinzas y ajustar las posiciones.

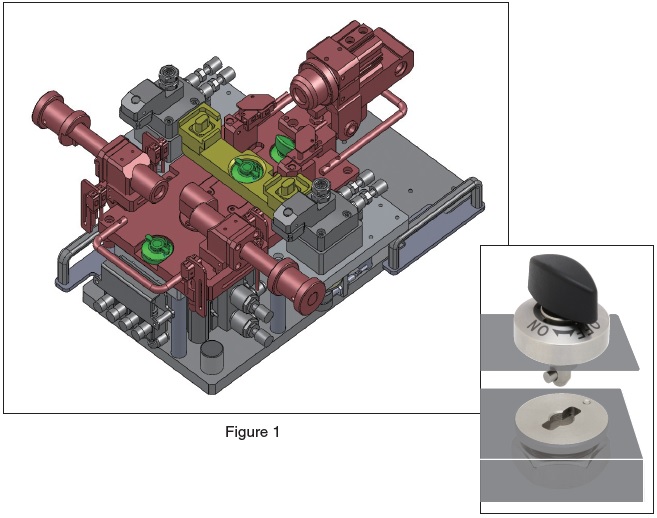

Ahora estamos usando unidades de pinza (resaltadas por el cuadro azul en la figura 1) dedicadas a cada

producto e intercambiamos las unidades en cada cambio de molde. CUARTO DE VUELTA

Las ABRAZADERAS (resaltadas con un círculo rojo en la figura 1) de SpanClamps se utilizan para posicionamiento y

sujetar estas unidades de pinza.

Referencias utilizadas

SpanClamp Cuarto de vuelta SCQT-P

Cabeza de ala de plástico: SCQT0614-P

Receptáculo: SCQTRBI12

Resultados

¿Cuáles son los valores agregados de SpanClamps un cuarto de vuelta?

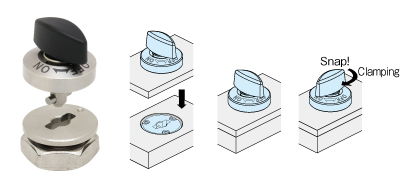

Ahora las unidades de sujeción se pueden reemplazar con solo presionar un botón. El tiempo de instalación es de solo 1 minuto, mientras que ha transcurrido entre 15 y 30 minutos.

Otra ventaja es que cualquiera puede cambiar fácilmente la unidad.

Anteriormente, la pinza debía ajustarse para cada producto para que solo la persona capacitada pudiera hacer el cambio. Ahora todos pueden hacerlo fácilmente porque las unidades se pueden bloquear simplemente girando la perilla 90 grados a la posición de ENCENDIDO e insertando dos tubos de aire en las juntas.

Los robots de salida recientes son esclavos, por lo que solo se necesita el cambio de programa NC al cambiar el producto que se va a moldear. Además de esto, el cuarto de vuelta nos permitió acortar el tiempo de instalación de los volquetes. Con la ayuda de robots de extracción asistidos por potencia y un cuarto de vuelta, el tiempo de inactividad de la máquina para el cambio de molde se redujo considerablemente y logramos una clara mejora en la productividad.

Desafío

¿Cuál es el punto más importante para mejorar su sistema de producción?

" Reduce el tiempo de instalación "Es el desafío de todo.

En cuanto al proceso de corte de rebabas, lo habíamos hecho a mano hace mucho tiempo. En ese momento, asignamos el trabajo a un subcontratista.

Para mejorar la productividad, hemos intentado automatizar el corte de las rebabas con la ayuda de los alicates de corte. Pero pasamos mucho tiempo aflojando los tornillos para cambiar o ajustar la posición de la abrazadera en cada cambio de molde, porque las unidades fueron diseñadas como una unidad versátil para todos los productos.

En la producción en masa, las máquinas se utilizan mucho después de que se coloca el molde, por lo que no hubo ningún problema. Sin embargo, como muchos de nuestros productos se fabrican en pequeñas cantidades, el tiempo de inactividad de la máquina aumenta con el tiempo de instalación del molde.

Por lo tanto, hemos desarrollado unidades de pinza específicas para cada producto, de modo que podamos intercambiar una unidad completa al cambiar el molde. Al mismo tiempo, adoptamos las SpanClamps de cuarto de vuelta que aprietan las unidades más rápido que los tornillos.

¿Cómo seleccionar el SpanClamps Cuarto de vuelta?

¿Cómo encontraste los cuartos de vuelta para apretar las unidades de sujeción?

Cuando fuimos consultados por Anemo Engineering, una compañía de soluciones rápidas para la industria, nos presentaron a la gama SpanClamps.

Encontramos la gama de productos "cuarto de vuelta" en el catálogo. Había diferentes tipos de soluciones rápidas.

Entre ellos, hemos seleccionado el que mejor se adapta a nuestro uso previsto.

Criterios

Usando un SpanClamp Quarter-Turn

Especialmente queríamos "ser capaz de apretar las piezas en una sola operación Los cuartos de vuelta son los más adecuados porque se pueden alcanzar con un cuarto de vuelta del botón. Además, nos sentimos seguros con una fuerza de sujeción de 90 N suficiente para sujetar las unidades.

En segundo lugar, concedemos gran importancia a la altura de los sujetadores. Era necesario que un operador sostuviera la unidad de sujeción en sus manos durante la operación de intercambio, por lo que la ganancia de peso era importante. Como resultado, tuvimos que minimizar el grosor de las placas de la unidad y buscamos montajes de perfil bajo que pudieran montarse en la placa delgada.

Otro punto importante fueron los estados visibles de sujeción y liberación de la unidad. Podemos reconocer instantáneamente si la posición del botón permite arreglar rápidamente o no. Nuestro operador puede verificar visualmente e incluso si se olvida de bloquear la unidad, otras personas pueden verificarlo de forma remota.

Ventajas de la aplicación de cuartos de tour sur cette

¿Cómo valora la facilidad de uso del cuarto de vuelta?

El tiempo de inactividad de las máquinas se ha reducido considerablemente mediante el cambio instantáneo de las unidades de agarre.

6 de las 11 máquinas de uso general usan cuartos de vuelta y logramos una alta tasa de utilización de la máquina. (Las otras 5 máquinas se refieren a productos con diferentes formas de fresas).

Además, estamos satisfechos con la "visualización" de nuestra operación. Por ejemplo, "el botón en dirección vertical indica bloqueado / el botón en dirección horizontal indica no conectado" en nuestra fábrica. No solo el operador, sino también la tercera persona puede comprobar de un vistazo si la unidad está apretada o no. Los estados bloqueados / sin restricciones fácilmente reconocibles han aumentado la seguridad en nuestra fábrica. La capacidad de olvidarse de bloquear el dispositivo no se puede eliminar siempre que el intercambio lo realice un humano. Por tanto, es fundamental que tratemos de minimizar los riesgos adoptando un medio sencillo de verificación.